炼化污水深度处理高效生物催化技术

发布时间:2025-06-07

浏览次数:

一、炼化污水特性与处理挑战

炼化污水具有高毒性、难降解、多组分复合的特征,主要污染物包括:

难降解有机物:苯系物、多环芳烃(PAHs)、硫化物等,COD浓度通常为200–500 mg/L,BOD₅/COD<0.3,可生化性极差;

高盐分:Cl⁻、SO₄²⁻等盐类浓度达3000–5000 mg/L,抑制常规微生物活性;

油类与悬浮物:乳化油含量>50 mg/L,传统隔油工艺去除率不足40%。

现行“隔油-气浮-生化”组合工艺对COD的去除率仅60%–70%,难以满足《石油炼制工业污染物排放准》(GB 31570—2015)中COD≤50 mg/L的严苛要求。

二、高效生物催化技术核心原理

特种微生物强化体系

通过筛选耐盐菌群(如盐单胞菌Halomonas)与烃类降解菌(如假单胞菌Pseudomonas),构建复合菌剂,实现:

共代谢降解:以苯酚为共基质,激活微生物对PAHs的降解途径,COD去除率提升至85%–90%;

生物膜载体优化:采用改性陶粒(比表面积>800 m²/g)负载菌群,生物膜厚度控制在0.2–0.5 mm,避免堵塞并维持高活性。

酶催化协同机制

漆酶与过氧化物酶:催化苯环开环反应,将大分子有机物分解为小分子酸(如草酸、乙酸);

脱氢酶:加速电子传递,促进反硝化脱氮,总氮去除率>65%。

电-生物耦合系统

电化学辅助生物催化(EABC)技术通过:

微电场刺激(电压0.8–1.2 V):增强微生物膜通透性,促进底物吸收;

原位产H₂O₂:阴极生成H₂O₂(浓度5–10 mg/L),与微生物分泌酶协同氧化,COD进一步降低30%。

三、工程应用与效能分析

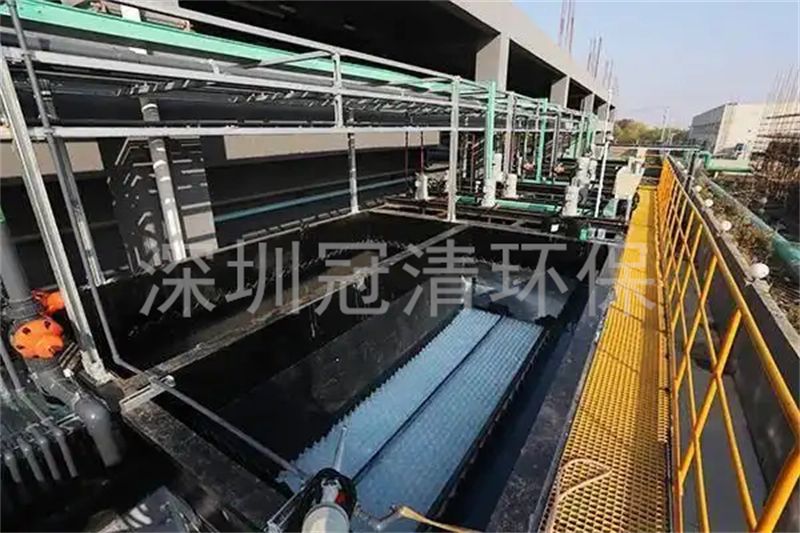

反应器设计创新

上流式生物滤池(UBF):水力停留时间(HRT)2.5 h,气水比3:1,COD容积负荷达3.5 kg/(m³·d);

动态生物膜反应器(DBMR):通过机械搅拌(转速30–50 rpm)实现载体流化,抗冲击负荷能力提升50%。

典型案例

某千万吨级炼厂采用“水解酸化-高效生物催化-臭氧催化”组合工艺:

进水水质:COD 380 mg/L,NH₃-N 45 mg/L,油类28 mg/L;

出水指标:COD 22 mg/L,NH₃-N 2.3 mg/L,油类0.8 mg/L,达到地表水Ⅳ类标准;

经济性:吨水处理成本0.25–0.35元,较臭氧氧化工艺节省费用60%。

四、技术瓶颈与发展方向

菌种适应性提升:开发CRISPR-Cas9基因编辑菌株,增强对环烷酸等复杂污染物的降解能力;

智能调控系统:基于物联网(IoT)的DO/pH自适应控制,实现曝气量精准调节(误差±0.5 mg/L);

资源化延伸:耦合厌氧氨氧化(Anammox)工艺,将NH₃-N转化为N₂,同步回收生物质能源。

结语

高效生物催化技术通过微生物-酶-电化学三元协同,破解了炼化污水深度处理的成本与效能矛盾。未来需进一步推动菌种库建设与模块化装备开发,助力炼化行业实现“近零排放”目标。